A causa del lockdown, molti punti vendita si sono ritrovati con enormi quantità di invenduto, che neanche le vendite online e la breve parentesi di riaperture estive e autunnali sono riuscite a colmare. A onor del vero, la pandemia sta in parte accelerando un cambiamento già in essere, che vede l’industria del tessile per l’abbigliamento mettere in discussione l’assolutezza dei modelli di produzione tradizionali, basati sulla logica del “Produce, Sell, Deliver” (Produci, Vendi, Consegna).

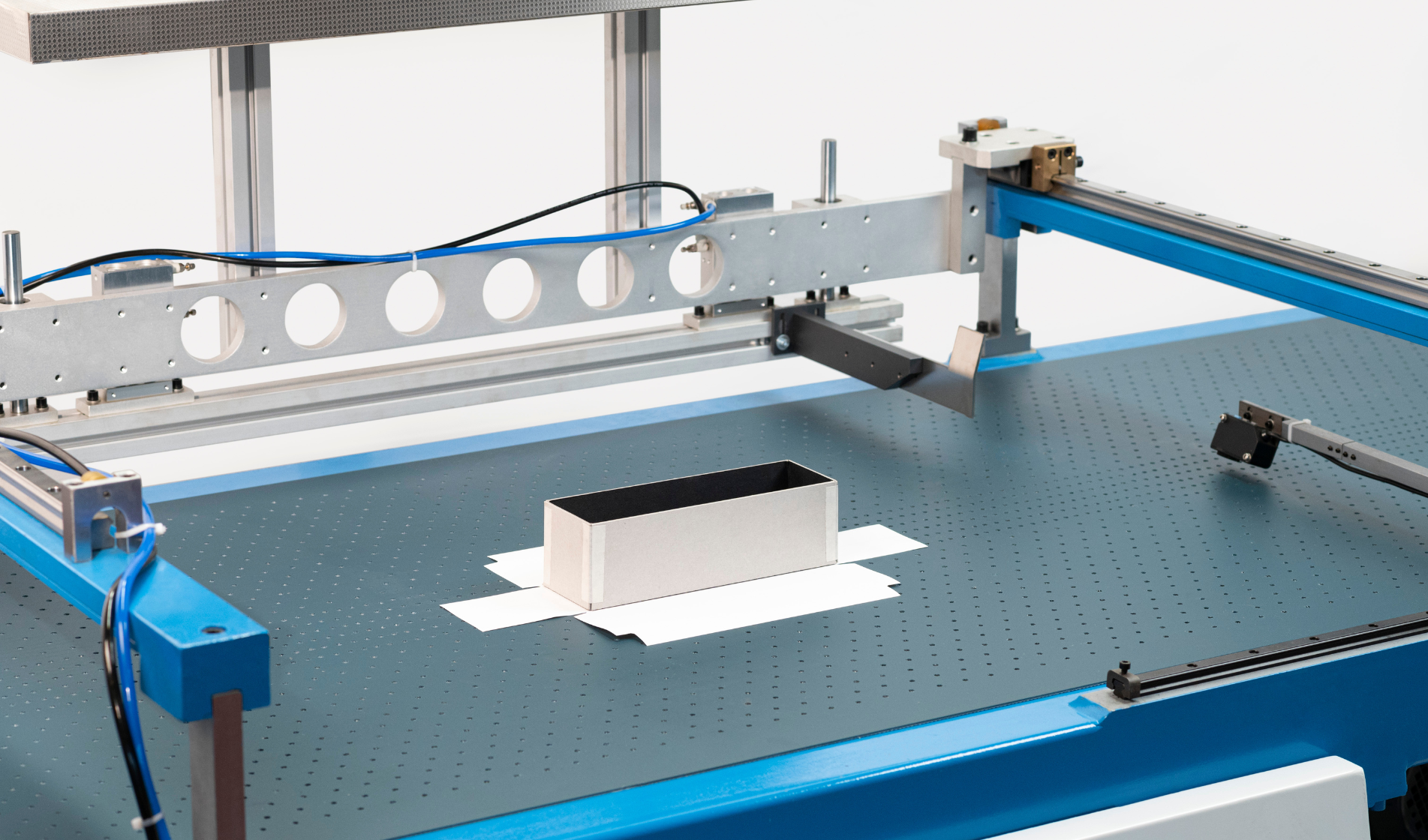

A trarne vantaggio sono modelli alternativi, più sostenibili sia da un punto di vista economico che ambientale: è il caso delle micro-factory basate su una logica radicalmente opposta, ossia “Sell, Produce, Deliver” (Vendi, Produci, Consegna).

Recentemente, Vogue Business ha riportato come diverse aziende stiano cominciando a trovare funzionale il sistema dei pre-ordini, in cui i clienti pagano in anticipo per prodotti che riceveranno a distanza di settimane, basandosi sulla reale richiesta degli utenti. E-commerce di lusso, uno su tutti Moda Operandi, hanno incentivato questo approccio al mercato proprio durante i primi mesi di lockdown, ospitando inoltre diversi eventi di shopping virtuale e dando la possibilità agli utenti di godersi le anteprime delle collezioni e interagire in tempo reale con stilisti e designer. Secondo Thomas Serdari, professore di Marketing di Lusso alla New York University, in un momento in cui il comportamento dei consumatori appare imprevedibile, il modello basato sui preorders permetterebbe alle aziende non solo una migliore pianificazione degli investimenti, ma anche una misurazione in tempo reale delle effettive aspettative dei consumatori. Il discorso sull’attenzione alle esigenze del cliente (customer centricity) si lega indissolubilmente alla necessità di garantire una produzione sempre più personalizzata e on demand, che permetta di smarcarsi da supply chain troppo complesse. Un’altra conseguenza di questo cambio di paradigma potrebbe essere un progressivo reshoring, cioè il riavvicinamento degli stabilimenti produttivi, in contrapposizione alla tendenza alla delocalizzazione che ha caratterizzato l’industria negli ultimi decenni.

In questo panorama in continuo mutamento, il digital textile printing si attesta come la tecnologia più adatta a rispondere alle esigenze di un’industria che sta vivendo un cambiamento epocale. L’avvento del fast fashion e la conseguente necessità di rinnovare velocemente le collezioni si è sempre sposato bene con le capacità di far fronte alle basse tirature e le infinite possibilità di personalizzazione offerte dal digitale. Oggi, con la personalizzazione sempre più spinta, le tecnologie di stampa digitale rappresentano ancor più un prezioso alleato per tanti piccoli brand, produttori e online printers che hanno la necessità di fornire un ricambio veloce ma riducendo i volumi di produzione al minimo indispensabile.

Molti di questi cambiamenti non sarebbero stati possibili senza il progressivo perfezionamento dei sistemi di stampa e dei consumabili. Alcune macchine single-pass e sistemi di stampa ibridi includono oggi fino a 12 canali colore e fino a 64 teste di stampa, per garantire produttività elevata per migliaia di metri quadrati all’ora. L’innovazione riguarda anche le chimiche: inchiostri reattivi, ideali per la stampa su fibre naturali, sublimatici, indicati per la stampa su poliestere fino a quelli acidi, utilizzati per la stampa su seta e nylon. Senza dimenticare il successo riscontrato dalle ultime generazioni di inchiostri a pigmento. Oltre a essere compatibili con la maggior parte dei tessuti, questi ultimi non richiedono post-trattamento, contribuendo a ridurre l’impatto ambientale dell’intero processo.